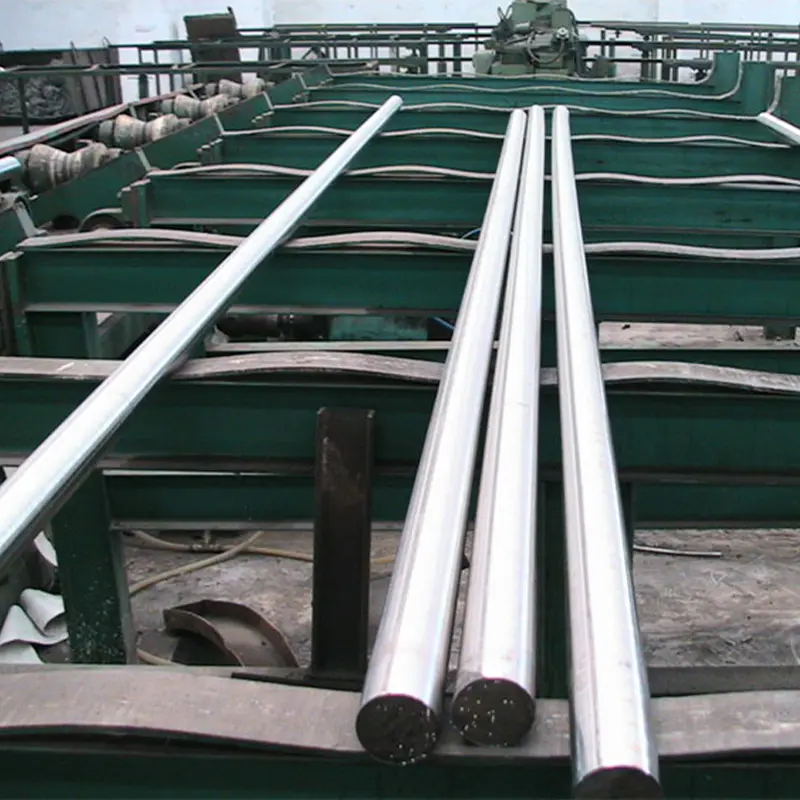

A galvanização envolve o revestimento da superfície do aço com uma camada de zinco, conseguida através de processos como galvanização por imersão a quente ou eletrogalvanização. Na galvanização por imersão a quente, as barras quadradas de aço carbono são submersas em zinco fundido, criando uma camada robusta e resistente à corrosão que adere à superfície. Este revestimento protege contra umidade, oxidação e outros elementos corrosivos. O zinco oferece proteção catódica, o que significa que mesmo que o revestimento seja riscado, o aço subjacente permanece protegido, pois a camada de zinco se sacrifica para evitar a formação de ferrugem. Isso torna o aço carbono galvanizado ideal para aplicações externas, como construção, cercas e infraestrutura, onde a resistência a longo prazo às intempéries é crítica. A eletrogalvanização, por outro lado, proporciona um revestimento mais fino, mas altamente uniforme, adequado para ambientes estéticos ou menos exigentes.

O revestimento em pó utiliza um processo eletrostático para aplicar um pó seco, normalmente feito de poliéster, epóxi ou poliuretano, na superfície do aço. Depois de aplicada, a barra revestida é curada em forno de alta temperatura, criando uma camada protetora dura e durável. Os revestimentos em pó não só aumentam a resistência à corrosão, mas também agregam valor estético, pois estão disponíveis em diversas cores e acabamentos. Eles são resistentes a arranhões, lascas e exposição a produtos químicos, tornando-os adequados para aplicações arquitetônicas, móveis e equipamentos industriais. Os revestimentos em pó são ecologicamente corretos, pois não contêm compostos orgânicos voláteis (VOCs).

Embora a anodização seja usada principalmente para metais não ferrosos como o alumínio, processos inovadores permitem sua aplicação em aço carbono com pré-tratamentos especializados. Este método forma uma camada de óxido durável e controlada na superfície do aço, aumentando significativamente a resistência à corrosão. Os revestimentos anodizados são frequentemente usados em aplicações industriais de nicho onde a durabilidade e uma aparência refinada são igualmente importantes.

A aplicação de tintas de alto desempenho ou revestimentos epóxi é uma maneira econômica de proteger barras quadradas de aço carbono da corrosão e, ao mesmo tempo, proporcionar apelo visual. As tintas atuam como uma barreira contra a umidade e o oxigênio, retardando a oxidação. Os revestimentos epóxi, em particular, são altamente duráveis e resistentes a condições ambientais adversas, incluindo exposições marítimas e químicas. Esses revestimentos são amplamente utilizados nos setores automotivo, de construção e industrial, onde tanto a funcionalidade quanto a estética são importantes.

A galvanoplastia envolve a deposição de uma fina camada de outro metal, como cromo, níquel ou zinco, na superfície do metal. barra quadrada de aço carbono através de um processo eletroquímico. Isto aumenta a resistência da barra à ferrugem e ao desgaste, ao mesmo tempo que melhora a sua aparência. O revestimento de níquel, por exemplo, proporciona uma aparência elegante e polida, além de forte proteção contra umidade. O revestimento de cromo, frequentemente usado em aplicações automotivas e decorativas, acrescenta dureza excepcional e acabamento reflexivo.

O revestimento de óxido preto transforma quimicamente a superfície do aço em uma fina camada de óxido resistente à corrosão. Embora usado principalmente para fins estéticos, este revestimento oferece resistência moderada à corrosão. Muitas vezes é combinado com um selante de óleo ou cera para maior proteção. Os tratamentos de óxido preto são comuns em ferramentas, fixadores e componentes de máquinas onde é preferido um acabamento suave e não reflexivo.

Os revestimentos de óleo ou cera são métodos simples e econômicos para evitar ferrugem durante o transporte ou armazenamento. Esses revestimentos criam uma barreira temporária contra a umidade e o ar. Embora não sejam ideais para exposição prolongada a ambientes corrosivos, servem como medida de proteção para aço que será submetido a processamento adicional ou usado em ambientes de baixo risco.