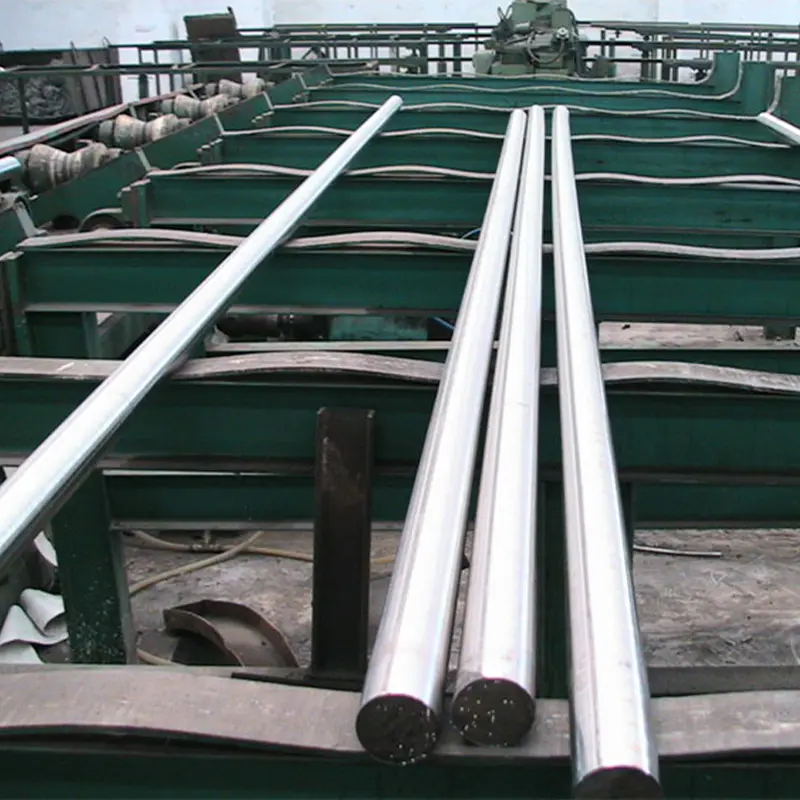

O atrito entre as partes móveis de um cilindro hidráulico forjado , como o diâmetro do pistão e do cilindro, é um fator importante que influencia sua eficiência e longevidade. Um acabamento superficial de alta qualidade, normalmente envolvendo polimento ou retificação, reduz o coeficiente de atrito entre essas superfícies. Com menos atrito, há uma redução correspondente na geração de calor e no desgaste dos componentes do cilindro, incluindo o pistão e as vedações. Isto garante uma operação mais suave, reduz a probabilidade de danos e prolonga a vida útil do cilindro. Pelo contrário, um acabamento superficial áspero ou irregular pode levar a atrito excessivo, o que pode causar desgaste rápido, perdas de energia e exigir manutenção ou substituição frequente de componentes. Superfícies lisas também contribuem para um movimento mais consistente do pistão, melhorando o desempenho geral do sistema.

Os cilindros hidráulicos contam com vedações como O-rings, vedações de haste e vedações limpadoras para manter a pressão e evitar vazamento de fluido hidráulico. Essas vedações dependem muito do acabamento superficial do cilindro para garantir um ajuste adequado e uma vedação eficaz. Se o acabamento da superfície for muito áspero, poderá criar lacunas ou permitir que as vedações se desgastem de maneira irregular, causando vazamentos, perda de pressão e redução na eficiência geral do sistema. Uma superfície lisa e uniforme, por outro lado, garante que as vedações mantenham uma superfície de contato perfeita, evitando assim vazamento de fluido, mantendo a pressão interna e garantindo que o cilindro opere com desempenho máximo. Ao melhorar o desempenho da vedação, o cilindro se torna mais confiável, reduzindo o tempo de inatividade e os custos de manutenção associados à falha da vedação.

O acabamento superficial também desempenha um papel crucial na resistência à corrosão de um cilindro hidráulico forjado. Uma superfície lisa e bem acabada reduz o potencial de acúmulo de umidade, que pode causar ferrugem e corrosão ao longo do tempo, especialmente quando o cilindro é exposto a condições ambientais adversas, como umidade, sal ou produtos químicos. A corrosão não apenas enfraquece o material, mas também pode danificar as vedações, degradar a qualidade do fluido e comprometer a segurança e a eficiência gerais do sistema. Acabamentos de superfície especializados, como revestimentos ou cromagem, podem aumentar significativamente a resistência do cilindro à corrosão e corrosão. Esses tratamentos formam uma barreira protetora que protege o material dos fatores ambientais, melhorando a longevidade do cilindro hidráulico, principalmente em ambientes agressivos ou corrosivos, e minimizando o risco de falha prematura.

Os cilindros hidráulicos estão sujeitos a cargas cíclicas durante a operação, o que pode induzir tensão e fadiga no material ao longo do tempo. O acabamento superficial do cilindro desempenha um papel crítico na resistência à fadiga, reduzindo o potencial de concentradores de tensão, como rachaduras, arranhões ou ranhuras, que podem atuar como locais de iniciação para falhas por fadiga. Um acabamento liso e polido minimiza esses aumentos de tensão, distribuindo as cargas de maneira mais uniforme pela superfície do cilindro. Isto aumenta a resistência à fadiga do cilindro, o que é particularmente importante em aplicações de alta carga e ciclos elevados. Na ausência de imperfeições superficiais, o cilindro pode suportar ciclos repetidos de carga e descarga sem falhas prematuras, garantindo assim uma vida útil mais longa e maior confiabilidade sob demandas operacionais pesadas.

A capacidade de dissipar calor é uma característica essencial para cilindros hidráulicos que operam sob condições de alta pressão ou em ambientes com temperaturas extremas. Uma superfície bem acabada melhora a condutividade térmica do cilindro, garantindo que o calor seja transferido de forma eficiente das áreas críticas para o ambiente circundante. Isto é particularmente importante para evitar o superaquecimento do fluido hidráulico, o que poderia afetar a viscosidade, degradar o desempenho da vedação e até mesmo causar falha no sistema. Ao melhorar a dissipação de calor, o cilindro pode manter temperaturas operacionais ideais, garantindo um desempenho estável e evitando a expansão térmica ou deformação dos componentes internos. Em contraste, uma superfície áspera ou não polida pode reduzir a eficiência da transferência de calor, aumentando o risco de pontos quentes localizados e levando a um potencial superaquecimento.