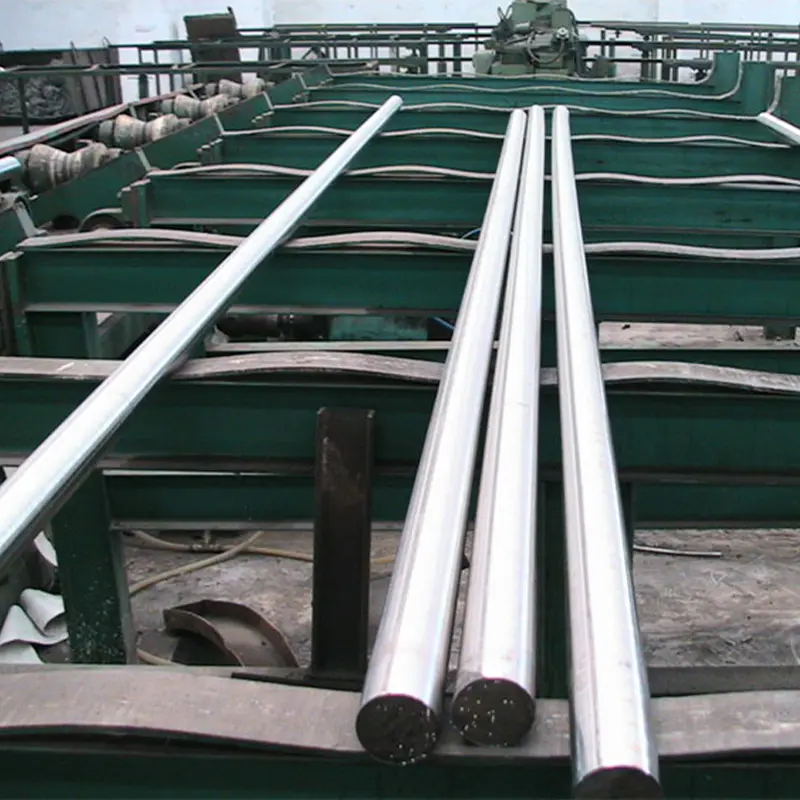

A galvanização por imersão a quente é um método amplamente utilizado que envolve a imersão barras quadradas de aço carbono em banho de zinco fundido. Este processo forma um revestimento metalurgicamente ligado que consiste em várias camadas de zinco e liga de zinco-ferro. O principal benefício da galvanização por imersão a quente reside na sua resistência superior à corrosão, o que a torna ideal para ambientes externos e marítimos agressivos. O revestimento de zinco atua como uma camada sacrificial, o que significa que corrói preferencialmente para proteger o aço subjacente. A galvanização por imersão a quente proporciona durabilidade duradoura com manutenção mínima, tornando-a uma solução econômica para projetos de infraestrutura, como pontes, tubulações e componentes estruturais. O acabamento estético pode variar, mas pode ser suavizado através de tratamentos subsequentes, se necessário para aplicações arquitetônicas.

A eletrogalvanização aplica uma camada mais fina de zinco na superfície das barras quadradas de aço carbono por meio de um processo eletroquímico. Este método resulta num acabamento uniforme e visualmente apelativo, o que é particularmente vantajoso para aplicações que exigem precisão e estética, como mobiliário e design de interiores. Embora a camada mais fina de zinco forneça resistência moderada à corrosão, ela é mais adequada para ambientes internos ou controlados onde a exposição à umidade e a elementos corrosivos é mínima. As barras eletrogalvanizadas são frequentemente usadas em aplicações onde superfícies lisas e tolerâncias dimensionais mais restritas são críticas, como em peças automotivas ou elementos estruturais leves.

O revestimento em pó é um tratamento de superfície de alto desempenho que envolve a aplicação de um pó carregado eletrostaticamente na barra quadrada de aço carbono, que é então curada sob calor. Este processo cria um revestimento robusto, uniforme e não poroso que oferece resistência excepcional à corrosão, produtos químicos e impacto físico. Os revestimentos em pó estão disponíveis em diversas cores e acabamentos, oferecendo versatilidade de design para aplicações onde a aparência é importante, como elementos arquitetônicos, móveis e estruturas decorativas. Além disso, o revestimento em pó é ecologicamente correto, pois emite um mínimo de compostos orgânicos voláteis (VOCs) durante a aplicação. Este tratamento é comumente utilizado em ambientes industriais, comerciais e residenciais, garantindo desempenho de longo prazo mesmo em ambientes moderadamente corrosivos.

O revestimento epóxi envolve a aplicação de uma camada de resina epóxi na superfície do aço carbono, que cura para formar uma barreira dura, durável e quimicamente resistente. Conhecidos por suas excepcionais propriedades de adesão, os revestimentos epóxi fornecem proteção robusta contra umidade, produtos químicos e abrasão, tornando-os ideais para aplicações industriais, como tubulações, tanques e máquinas expostas a ambientes corrosivos. A natureza impermeável do revestimento evita a entrada de água, oxigênio e outros agentes corrosivos, prolongando significativamente a vida útil das barras quadradas de aço carbono. Os revestimentos epóxi são frequentemente usados como primer para tratamentos posteriores, como pintura, melhorando a proteção geral e a estética.

A fosfatização é um processo de conversão química que cria uma fina camada de fosfato na superfície das barras quadradas de aço carbono. Este revestimento não só melhora a resistência à corrosão, mas também serve como uma excelente base para tratamentos subsequentes, como tinta ou óleo. A fosfatação é comumente usada nas indústrias automotiva, aeroespacial e de máquinas para proteger componentes de aço durante o transporte e armazenamento. Seu acabamento fosco melhora a aderência de tintas e lubrificantes, garantindo uma aplicação mais suave e maior durabilidade. O tratamento é econômico e é particularmente adequado para ambientes com exposição baixa a moderada a elementos corrosivos.