Forjamento é um método de processamento que utiliza máquinas de forjamento para aplicar pressão a tarugos metálicos, fazendo com que sofram deformação plástica para obter peças forjadas com certas propriedades mecânicas, formatos e tamanhos. É um dos dois principais componentes do forjamento (forjamento e estampagem). O forjamento pode eliminar defeitos como a porosidade da fundição no processo de fundição de metais, otimizar a microestrutura e, devido à preservação de linhas de fluxo metálicas completas, as propriedades mecânicas das peças forjadas são geralmente melhores do que as das peças fundidas do mesmo material. Peças importantes em máquinas relacionadas com cargas elevadas e condições de trabalho severas, exceto formas simples que podem ser laminadas em placas, perfis ou peças soldadas, são feitas principalmente de peças forjadas.

A temperatura de deformação dos materiais de forjamento

A temperatura inicial de recristalização do aço é dividida por 800 ℃, com forjamento a quente ocorrendo acima de 800 ℃; O forjamento entre 300 e 800 ℃ é chamado de forjamento a quente ou forjamento semi-quente, e o forjamento em temperatura ambiente é chamado de forjamento a frio. Os forjamentos usados na maioria das indústrias são forjados a quente, enquanto o forjamento a quente e a frio é usado principalmente para forjar peças como automóveis e máquinas em geral. O forjamento a quente e a frio pode efetivamente economizar materiais.

A categoria de forjamento

De acordo com a temperatura de forjamento, ela pode ser dividida em forjamento a quente, forjamento a quente e forjamento a frio.

De acordo com o mecanismo de conformação, o forjamento pode ser dividido em forjamento livre, forjamento em matriz, laminação de anéis e forjamento especial.

1. Forjamento gratuito. O método de processamento de forjamento refere-se ao uso de ferramentas universais simples ou à aplicação direta de forças externas entre as bigornas superior e inferior do equipamento de forjamento para deformar o tarugo e obter a forma geométrica e a qualidade interna exigidas. Os forjados produzidos usando o método de forjamento livre são chamados de forjados livres. O forjamento livre produz principalmente pequenos lotes de peças forjadas, utilizando equipamentos de forjamento, como martelos e prensas hidráulicas, para moldar e processar as peças brutas e obter peças forjadas qualificadas. Os processos básicos de forjamento livre incluem recalque, alongamento, puncionamento, corte, flexão, torção, deslocamento e forjamento. O forjamento livre adota o método de forjamento a quente.

2. Morre forjamento. O forjamento em matriz pode ser dividido em forjamento em matriz aberta e forjamento em matriz fechada. Os tarugos de metal são formados por deformação por compressão na câmara da matriz de forjamento com um determinado formato para obter peças forjadas. O forjamento sob matriz é geralmente usado para produzir peças com pesos pequenos e lotes grandes.

O forjamento em matriz pode ser dividido em forjamento em matriz a quente, forjamento a quente e forjamento a frio. Forjamento a quente e forjamento a frio são as direções de desenvolvimento futuro do forjamento e também representam o nível da tecnologia de forjamento. De acordo com a classificação do material, o forjamento em matriz também pode ser dividido em forjamento em matriz de metal preto, forjamento em matriz de metal não ferroso e formação de produto em pó. Como o nome sugere, os materiais são metais pretos, como aço carbono, metais não ferrosos, como cobre e alumínio, e materiais de metalurgia do pó. A extrusão deve pertencer ao forjamento e pode ser dividida em extrusão de metais pesados e extrusão de metais leves. Ressalta-se que o boleto não pode ser totalmente restringido. Portanto, é necessário controlar rigorosamente o volume do tarugo, controlar a posição relativa da matriz de forjamento e medir os forjados, buscando reduzir o desgaste da matriz de forjamento.

3. Anel de moagem. A laminação de anéis refere-se à produção de peças circulares com diferentes diâmetros utilizando equipamentos especializados, como laminadoras de anéis, e também é utilizada para produzir peças em formato de roda, como rodas de automóveis e rodas de trem.

4. Forjamento especial. O forjamento especial inclui métodos de forjamento, como forjamento em rolo, laminação em cunha cruzada, forjamento radial e forjamento em matriz líquida, todos mais adequados para a produção de certas peças com formatos especiais.

Por exemplo, o forjamento por rolo pode servir como um processo de pré-formação eficaz, reduzindo significativamente a pressão de formação subsequente; A laminação em cunha cruzada pode produzir peças como esferas de aço e eixos de transmissão; O forjamento radial pode produzir grandes peças forjadas, como canos de armas e eixos escalonados.

forjar morrer

De acordo com o modo de movimento da matriz de forjamento, o forjamento pode ser dividido em forjamento oscilante, forjamento rotativo oscilante, forjamento de rolo, laminação de cunha cruzada, laminação de anel e laminação oblíqua. Forjamento rotativo, forjamento rotativo e forjamento de precisão também podem ser usados para o anel de prensa hidráulica de forjamento de aviação para serviço pesado de 400MN (40.000 toneladas) na China. Para melhorar a taxa de utilização de materiais, o forjamento por rolo e a laminação cruzada podem ser usados como processos anteriores para o processamento de materiais delgados. O forjamento rotativo, assim como o forjamento livre, também é formado localmente e sua vantagem é que pode ser formado mesmo sob forças de forjamento menores em comparação com o tamanho do forjamento. Este método de forjamento, incluindo o forjamento livre, envolve a expansão de materiais da vizinhança da superfície do molde para a superfície livre durante o processamento, dificultando a garantia da precisão. Portanto, controlando a direção do movimento da matriz de forjamento e o processo de forjamento rotativo com um computador, produtos de formato complexo e de alta precisão podem ser obtidos com menor força de forjamento, como a produção de peças forjadas com múltiplas variedades e grandes tamanhos de pás de turbina a vapor .

O movimento do molde e os graus de liberdade do equipamento de forjamento são inconsistentes. De acordo com as características das limitações de deformação no ponto morto inferior, o equipamento de forjamento pode ser dividido nas seguintes quatro formas:

1. Forma de força de forjamento limitada: uma prensa hidráulica que aciona diretamente o controle deslizante com pressão de óleo.

2. Método de limite de quase curso: uma prensa hidráulica que aciona o mecanismo da biela da manivela por pressão hidráulica.

3. Método de limitação de curso: uma prensa mecânica com manivela, biela e mecanismo de cunha que aciona o controle deslizante.

4. Método de limitação de energia: Utilize o mecanismo espiral do parafuso e da prensa de fricção. Para obter alta precisão durante testes a quente de prensas hidráulicas de forjamento de aviação para serviços pesados, deve-se prestar atenção à prevenção de sobrecarga no ponto morto inferior, controlando a velocidade e a posição do molde. Porque isso terá um impacto na tolerância, na precisão da forma e na vida útil das peças forjadas. Além disso, para manter a precisão, deve-se prestar atenção também ao ajuste da folga entre os trilhos-guia deslizantes, garantindo a rigidez, ajustando o ponto morto inferior e utilizando dispositivos auxiliares de transmissão.

Controle deslizante forjado

Os controles deslizantes de forjamento podem ser divididos em movimentos verticais e horizontais (usados para forjar peças delgadas, lubrificação, resfriamento e forjamento de peças de produção de alta velocidade), e dispositivos de compensação podem ser usados para aumentar o movimento em outras direções. Os métodos acima são diferentes, e a força de forjamento, o processo, a taxa de utilização do material, a produção, a tolerância dimensional e o método de lubrificação e resfriamento necessários para forjar com sucesso o produto do tipo disco grande são todos diferentes. Esses fatores também afetam o nível de automação.Materiais usados para forjamento

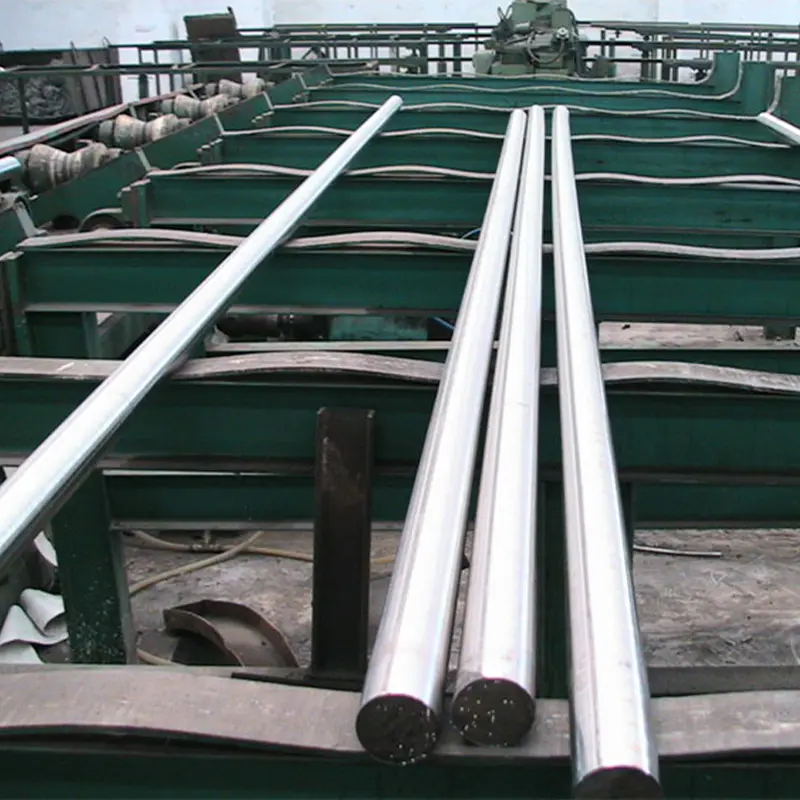

Os principais materiais utilizados para forjamento são o aço carbono e o aço-liga com diversas composições, seguidos do alumínio, magnésio, cobre, titânio e suas ligas. O estado original dos materiais inclui barras, lingotes, pós metálicos e metais líquidos. A razão entre a área da seção transversal de um metal antes da deformação e a área da seção transversal após a deformação é chamada de razão de forjamento. A seleção correta da taxa de forjamento, temperatura de aquecimento e tempo de isolamento razoáveis, temperaturas iniciais e finais de forjamento razoáveis, quantidade razoável de deformação e velocidade de deformação estão intimamente relacionadas à melhoria da qualidade do produto e à redução de custos. Geralmente, peças forjadas de pequeno e médio porte usam barras redondas ou quadradas como tarugos. A estrutura do grão e as propriedades mecânicas do material da barra são uniformes e boas, com formato e tamanho precisos, boa qualidade de superfície e produção em massa fácil de organizar. Contanto que a temperatura de aquecimento e as condições de deformação sejam razoavelmente controladas, peças forjadas de alto desempenho podem ser forjadas sem deformação significativa. Os lingotes são usados apenas para peças forjadas de grande porte. O lingote é uma estrutura fundida com grandes cristais colunares e um centro solto. Portanto, é necessário quebrar os cristais colunares em grãos finos através de grande deformação plástica e compactá-los frouxamente para obter estrutura metálica e propriedades mecânicas. As pré-formas de metalurgia do pó feitas por prensagem e queima podem ser forjadas em pó forjado sem rebarbas no estado quente. A densidade do pó de forjamento é próxima à dos forjamentos em matriz geral, com boas propriedades mecânicas e alta precisão, o que pode reduzir o processamento de corte subsequente. A estrutura interna dos forjados em pó é uniforme sem segregação e pode ser usada para fabricar pequenas engrenagens e outras peças. Porém, o preço do pó é muito superior ao das barras comuns e sua aplicação na produção está sujeita a certas limitações. A aplicação de pressão estática ao metal líquido derramado na cavidade do molde, que solidifica, cristaliza, flui, sofre deformação plástica e se forma sob pressão, pode obter a forma e o desempenho necessários para o forjamento da matriz. O forjamento de metal líquido é um método de conformação que fica entre a fundição sob pressão e o forjamento, especialmente adequado para peças complexas de paredes finas que são difíceis de formar no forjamento geral. Além de materiais comuns, como aço carbono e ligas de aço com diversas composições, seguidos de alumínio, magnésio, cobre, titânio e suas ligas, as ligas de deformação de ligas de alta temperatura à base de ferro, ligas de alta temperatura à base de níquel, e ligas de alta temperatura à base de cobalto também são completadas por forjamento ou laminação. No entanto, estas ligas têm zonas plásticas relativamente estreitas, pelo que a dificuldade de forjamento é relativamente elevada. Diferentes materiais têm requisitos rigorosos para temperatura de aquecimento, temperatura de abertura de forjamento e temperatura final de forjamento.

Fluxo do processo de forjamento

Diferentes métodos de forjamento têm processos diferentes, entre os quais o processo de forjamento a quente é o mais longo, e a ordem geral é: forjamento de corte em branco; Aquecimento de tarugos forjados; Preparação de blanks para forjamento de rolo; Molde para forjamento; Arestas de corte; Perfuração; Correção; Inspeção intermediária, verificando as dimensões e defeitos superficiais das peças forjadas; Tratamento térmico de peças forjadas para eliminar tensões de forjamento e melhorar o desempenho de corte de metal; Limpeza, principalmente para remoção de incrustações de óxido superficial; Correção; Inspeção: Geralmente, peças forjadas precisam passar por inspeção de aparência e dureza, enquanto peças forjadas importantes também precisam passar por análise de composição química, propriedades mecânicas, testes de tensão residual e testes não destrutivos.

Características dos Forjados

Comparado com peças fundidas, o metal pode melhorar sua microestrutura e propriedades mecânicas após o processamento de forjamento. Após trabalho a quente e deformação pelo método de forjamento, a estrutura fundida se transforma de dendritos grossos e grãos colunares em estruturas recristalizadas equiaxiais com tamanhos mais finos e uniformes devido à deformação e recristalização do metal. Isso causa a segregação original, porosidade, porosidade, inclusão de escória e outras compactações e soldagem no lingote de aço, tornando a estrutura mais compacta e melhorando a plasticidade e as propriedades mecânicas do metal. As propriedades mecânicas das peças fundidas são inferiores às das peças forjadas do mesmo material. Além disso, o processamento do forjamento pode garantir a continuidade da estrutura da fibra metálica, mantendo a estrutura da fibra do forjamento consistente com o formato do forjamento. A linha de fluxo metálico está completa, o que pode garantir que as peças tenham boas propriedades mecânicas e longa vida útil. Forjados produzidos por forjamento de precisão, extrusão a frio, extrusão a quente e outros processos são incomparáveis às peças fundidas. Forjados são objetos moldados por deformação plástica para atender ao formato exigido ou à força de compressão adequada quando o metal é submetido à pressão. Esse poder normalmente é obtido através do uso de um martelo ou pressão. O processo de forjamento constrói estruturas de partículas requintadas e melhora as propriedades físicas do metal. Na utilização prática dos componentes, um projeto correto pode garantir que o fluxo de partículas esteja na direção da pressão principal. Fundições são objetos moldados em metal obtidos através de vários métodos de fundição, ou seja, o metal líquido fundido é injetado em moldes pré-preparados por meio de vazamento, injeção, sucção ou outros métodos de fundição, resfriado e depois submetido à remoção de areia, limpeza e pós. -tratamento para obtenção de objetos com determinada forma, tamanho e desempenho.

Análise do nível de forjamento

A indústria chinesa de forjamento desenvolveu-se com base na introdução, digestão e absorção de tecnologia estrangeira. Após anos de desenvolvimento e transformação tecnológica, o nível técnico das empresas do setor melhorou muito, incluindo design de processos, tecnologia de forjamento, tecnologia de tratamento térmico, tecnologia de usinagem, testes de produtos e outros aspectos.

(1) Os fabricantes avançados de projeto de processos geralmente adotam tecnologia de simulação computacional de processamento a quente, projeto de processo auxiliado por computador e tecnologia virtual, melhorando o nível de projeto de processo e capacidades de fabricação de produtos. Introduzir e aplicar programas de simulação como DATAFOR, GEMARC/AUTOFORGE, DEFORM, LARSTRAN/SHAPE e THERMOCAL para obter controle de processo de projeto de computador e processamento térmico.

(2) A maioria das prensas hidráulicas com tecnologia de forjamento de 40MN e superior são equipadas com 100-400t. m principais operadores de forjamento e 20-40t. m operadores auxiliares. Um número considerável de operadores utiliza o controle do computador para obter um controle abrangente do processo de forjamento, permitindo que a precisão do forjamento seja controlada dentro de ± 3 mm. A medição on-line de peças forjadas usa dispositivos de medição de tamanho a laser.

(3) O foco da tecnologia de tratamento térmico é melhorar a qualidade do produto, aumentar a eficiência do tratamento térmico, economizar energia e proteger o meio ambiente. Se o processo de aquecimento do forno de aquecimento e do forno de tratamento térmico for controlado por um computador, o queimador pode ser controlado para obter ajuste automático de combustão, temperatura do forno, ignição automática e gerenciamento de parâmetros de aquecimento; Aproveitamento de calor residual, fornos de tratamento térmico equipados com câmaras de combustão regenerativa, etc; Ao usar tanques de óleo de têmpera de polímero com baixa capacidade de poluição e controle de resfriamento eficaz, vários meios de têmpera à base de água estão substituindo gradualmente o óleo de têmpera tradicional.

(4) A proporção de máquinas-ferramentas CNC na indústria de tecnologia de usinagem está aumentando gradualmente. Algumas empresas do setor possuem centros de usinagem e estão equipadas com máquinas de usinagem próprias de acordo com diferentes tipos de produtos, como centros de usinagem de cinco coordenadas, máquinas de usinagem de lâminas, moinhos de rolos, tornos de rolos, etc.

(5) Medidas de garantia de qualidade: Algumas empresas nacionais equiparam-se com os mais recentes instrumentos de detecção e tecnologias de teste, modernos sistemas automatizados de testes ultrassônicos com processamento de dados controlados por computador e vários sistemas especializados de testes ultrassônicos automáticos para completar a certificação de vários sistemas de qualidade. A principal tecnologia de produção de engrenagens forjadas de alta velocidade para serviços pesados tem sido continuamente superada e, com base nisso, a produção industrial foi alcançada. Com base na introdução de tecnologia de produção avançada e equipamentos essenciais do exterior, a China conseguiu projetar e fabricar por conta própria equipamentos de produção para engrenagens forjadas de alta velocidade e para serviços pesados. Esses equipamentos aproximaram-se do nível avançado internacional, e a melhoria do nível de tecnologia e equipamento promoveu efetivamente o desenvolvimento da indústria de forjamento nacional.

A importância do forjamento

A produção de forjamento é um dos principais métodos de processamento para fornecer peças brutas mecânicas na indústria de fabricação mecânica. Ao forjar, não apenas a forma das peças mecânicas pode ser obtida, mas também a estrutura interna do metal pode ser melhorada e as propriedades mecânicas e físicas do metal podem ser melhoradas. Geralmente, peças mecânicas importantes com altas tensões e requisitos são fabricadas usando métodos de produção de forjamento. Componentes importantes como eixos de geradores de turbinas, rotores, impulsores, pás, anéis de retenção, grandes colunas de prensas hidráulicas, cilindros de alta pressão, rolos de laminação de aço, virabrequins de motores de combustão interna, bielas, engrenagens, rolamentos e artilharia na defesa nacional indústria são todos produzidos através de forjamento. [7] Portanto, a produção de forjamento é amplamente utilizada em indústrias como metalurgia, mineração, automóveis, tratores, máquinas de colheita, petróleo, indústria química, aviação, aeroespacial, armas, etc. . De certa forma, a produção anual de peças forjadas, a proporção de peças forjadas na produção total de peças forjadas, bem como o tamanho e a propriedade dos equipamentos de forjamento, refletem, até certo ponto, o nível industrial de um país.