O pistão em um Cilindro hidráulico forjado Funciona como a interface entre a pressão do líquido hidráulico e a saída da força mecânica. A área de superfície do pistão se correlaciona diretamente com a quantidade de força gerada. Para uma determinada pressão do fluido, uma área de pistão maior gerará mais força, o que é crucial para aplicações pesadas, como levantamento, empurrão ou inclinação. O tamanho do pistão deve ser correspondido com precisão ao furo do cilindro para maximizar a eficiência. Um pistão de tamanho inferior pode resultar em força insuficiente para a carga necessária, enquanto um pistão de grandes dimensões pode criar atrito desnecessário, levando a uma eficiência reduzida. O projeto da área de superfície também afeta a uniformidade da distribuição de pressão, garantindo que a pressão hidráulica seja transferida uniformemente para operação suave.

As focas são um dos componentes mais críticos no design do pistão de um cilindro hidráulico. Eles servem à função essencial de impedir o vazamento de líquido hidráulico, o que causaria perda de pressão e diminuiria a eficiência da conversão de força. Em um cilindro hidráulico forjado, as vedações devem criar uma vedação hermética e à prova de vazamento entre o pistão e as paredes do cilindro. Isso impede que o fluido escape do pistão, mantendo a pressão consistente. Os materiais e o design dos selos são críticos para minimizar o atrito e o desgaste, garantindo a durabilidade sob pressão. Os selos de alta qualidade contribuem para um sistema hidráulico mais eficiente, reduzindo a perda de energia por vazamento e atrito. Sistemas avançados de vedação, como vedações do limpador e vedações dinâmicas, também ajudam a evitar a contaminação do líquido hidráulico, que de outra forma degradaria o desempenho

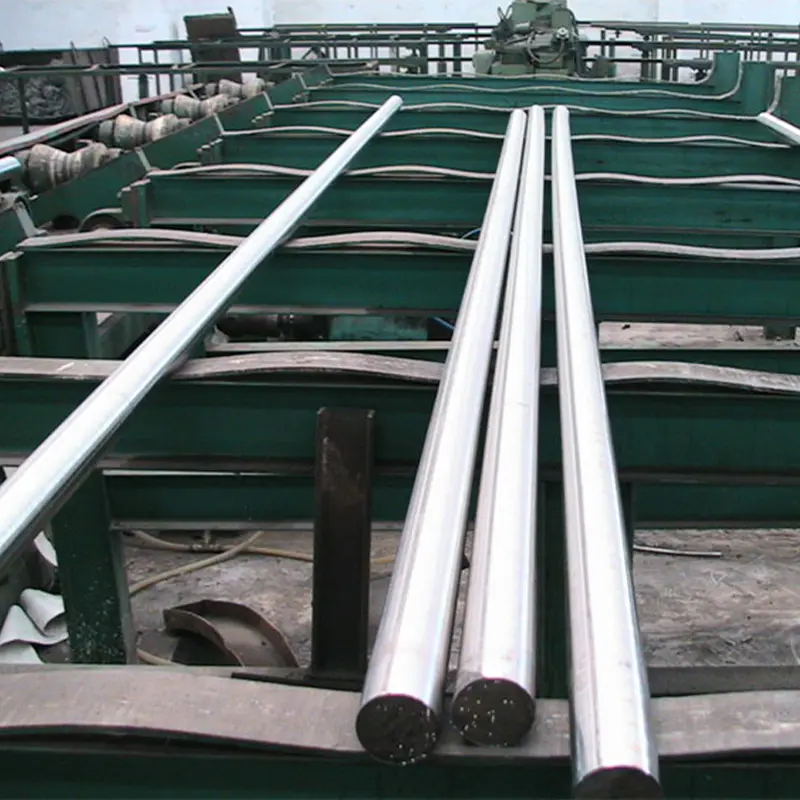

Os materiais escolhidos para o pistão são parte integrante de sua eficiência. Os cilindros hidráulicos forjados normalmente usam aço de alta resistência ou outras ligas que podem suportar as imensas forças e pressões às quais são expostos durante a operação. A escolha dos materiais afeta a resistência do pistão ao desgaste, fadiga e corrosão. Os tratamentos de superfície, como nitragem, cromagem dura ou carburização, aumentam ainda mais a resistência do pistão ao desgaste e corrosão, garantindo que ele tenha um desempenho de maneira confiável ao longo do tempo. A suavidade e a dureza da superfície do pistão reduzem o atrito, o que é vital para manter a alta eficiência, pois menos energia é desperdiçada na superação da resistência. Os tratamentos de superfície aumentam a vida útil do pistão, garantindo que ele mantenha sua forma e integridade funcional ao longo de sua vida útil, mesmo sob condições adversas.

O design adequado do pistão garante uma distribuição uniforme da carga hidráulica no cilindro. Isso é vital para maximizar a eficiência do cilindro. Um pistão bem projetado ajuda a distribuir a força uniformemente, reduzindo o desgaste localizado e impedindo a falha prematura devido à pressão excessiva em áreas específicas. A distribuição desigual de carga pode levar a uma aplicação de força irregular, o que pode causar ineficiências ou falhas mecânicas ao longo do tempo. Por exemplo, os projetos de pistão cônicos ou com contornos podem ajudar a reduzir o atrito interno enquanto distribui a pressão uniformemente pelo pistão, promovendo operação mais suave e reduzindo o estresse mecânico.

A interação entre o pistão e a haste do pistão é essencial no processo de conversão de pressão hidráulica em força mecânica. O pistão é conectado à haste do pistão, que transmite a força gerada pelo fluido hidráulico para a maquinaria. O design do pistão influencia diretamente o quão bem a pressão hidráulica é transferida para a haste e, consequentemente, com que eficiência a haste se move. Um pistão mal projetado pode resultar em derrapagem, movimento atrasado ou transmissão de força irregular. Garantir que o pistão esteja adequadamente conectado à haste com alinhamento ideal e um selo seguro ajude a minimizar as perdas de energia. Garantir um ajuste preciso entre o pistão e a haste do pistão minimiza o atrito e o desgaste, levando a uma operação mais eficiente.