Integridade do material fortalecido: O processo de forjamento é um fator -chave na força dos cilindros hidráulicos. Durante o forjamento, o metal é aquecido a uma alta temperatura e com a forma sob pressão, alinhando a estrutura de grãos do material. Isso resulta em um material uniforme e mais denso que tem menos probabilidade de desenvolver rachaduras ou fraquezas, mesmo sob o estresse da alta pressão. A estrutura consistente do material aumenta significativamente a capacidade do cilindro de lidar com ciclos de pressão repetidos, tornando -a muito mais resiliente do que os cilindros fundidos, o que pode ter fraquezas inerentes devido a bolsas de ar ou resfriamento desigual. Os cilindros forjados podem, portanto, suportar pressões significativamente acima daquelas que causariam falha em produtos fabricados com menos precisão.

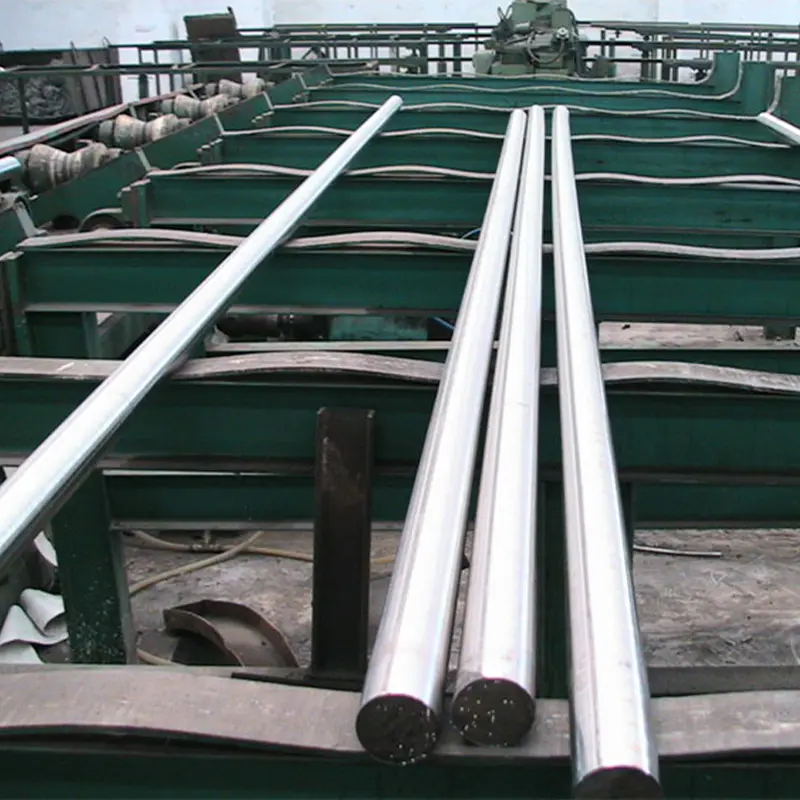

Paredes de cilindro mais grossas e aço de alta qualidade: para lidar com as condições extremas de aplicações de alta pressão, Cilindros hidráulicos forjados são normalmente construídos com paredes de cilindro mais espessas e ligas de aço de alta resistência. Esses aços são selecionados especificamente por sua resistência a alta pressão, alta temperatura e fadiga. As paredes mais espessas fornecem integridade estrutural adicional e minimizam o risco de falha sob intenso estresse operacional. Os elementos de liga nas propriedades de aprimoramento do aço, como dureza, resistência à tração e resistência à fadiga, todas críticas para manter a durabilidade do cilindro em condições desafiadoras. Os aços de alta resistência também melhoram a capacidade do cilindro de lidar com cargas de choque, o que pode ocorrer quando houver mudanças repentinas de pressão ou força dentro do sistema.

Válvulas de alívio de pressão: As válvulas de alívio de pressão são componentes essenciais de segurança integrados aos sistemas hidráulicos, incluindo aqueles que usam cilindros hidráulicos forjados. Essas válvulas servem como uma salvaguarda crítica contra o acúmulo excessivo de pressão, desviando o excesso de fluido para o reservatório ou outras áreas do sistema quando as pressões excedem um limite definido. A válvula de alívio de pressão garante que o cilindro hidráulico não experimente pressões além de sua capacidade nominal máxima, impedindo possíveis falhas catastróficas, como ruptura do cilindro ou explosões de vedação. Ao manter a pressão dentro dos limites operacionais seguros, essas válvulas protegem o cilindro e outros componentes hidráulicos contra danos, aumentando a longevidade do sistema.

Reforço interno: os cilindros hidráulicos forjados apresentam componentes reforçados internamente projetados para distribuir a pressão uniformemente por todo o sistema. Elementos -chave, como pistão, haste e vedações, são projetados para obter força e funcionalidade ideais. Por exemplo, o pistão foi projetado para transferir com eficiência a pressão do líquido hidráulico para o movimento mecânico, sendo resistente à deformação ou falha sob carga. As hastes do cilindro também são projetadas com espessura e resistência do material suficientes para resistir à flexão, deflexão ou quebra em condições de alta pressão. As vedações, feitas de materiais de alto desempenho, garantem que o líquido hidráulico permaneça contido dentro do cilindro, impedindo o vazamento e garantindo pressão consistente. O reforço adequado em todo o cilindro minimiza o risco de pontos de estresse localizado que podem levar a uma falha prematura.

Teste de explosão e garantia de qualidade: os cilindros hidráulicos forjados passam por testes abrangentes para garantir que atendam aos padrões necessários para o desempenho de alta pressão. Os testes de explosão simulam as condições de pressão extrema que o cilindro pode encontrar em aplicações do mundo real, empurrando o cilindro muito além de sua pressão operacional normal para testar seus limites. Esses testes ajudam a garantir que o cilindro não falhe sob picos de pressão inesperados. Os processos de garantia de qualidade normalmente incluem inspeções visuais, verificações dimensionais e testes não destrutivos (como inspeções ultrassônicas ou de raios-X) para detectar quaisquer falhas internas que possam comprometer o desempenho.